Isolamento termico

Indice

I materiali, le tecniche, i benefici e i rischi di una casa isolata

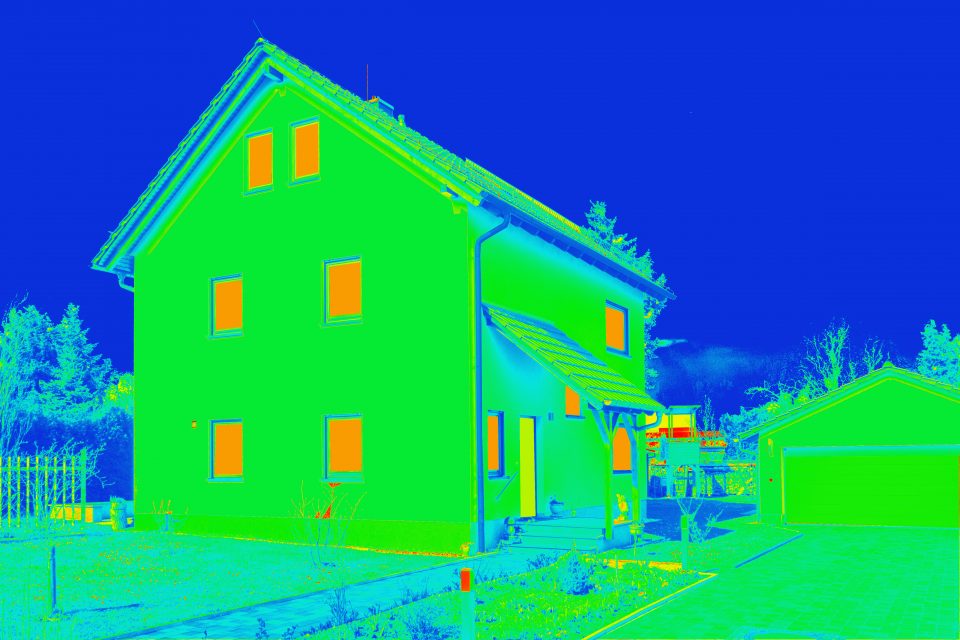

Isolare efficacemente gli edifici è fondamentale per raggiungere elevati livelli di benessere e per ottenere un consistente risparmio in bolletta. Da qualche anno la consapevolezza relativamente a questi aspetti è cresciuta, ma fino a non molti decenni fa era normale costruire case senza alcun isolamento termico, o al massimo con dei sottili pannelli di scarsa efficacia. Parliamo degli anni del boom economico, dal secondo dopoguerra fino a tutti gli anni ottanta, un patrimonio edilizio che oggi necessita di riqualificazione e efficientamento energetico che passa anche per il loro isolamento termico.

Però nelle ristrutturazioni, oggetto di tutti i nostri articoli, raramente un committente prende in considerazione la questione isolamento termico, soprattutto se a essere ristrutturato è un appartamento all’interno di un condominio. I motivi sono svariati, a partire dalla falsa credenza che l’unico modo per isolare sia il cappotto termico, cioè l’isolamento dell’edificio dall’esterno, intervento che deve per forza essere realizzato dal condominio nella sua interezza e non dal singolo condomino, e che sappiamo bene quanto possa essere lungo, complesso e alle volte utopico deliberare.

Quindi la domanda è: chi non può realizzare il cappotto termico deve rinunciare a isolare la propria abitazione?

La risposta è no, ci sono delle alternative che possono essere applicate a seconda dei casi. Nel prossimo paragrafo vedremo le tre principali modalità di isolamento tra cui è possibile scegliere (spoiler: una è proprio il cappotto termico).

Principali tecniche di isolamento degli edifici

Facciamo una premessa: in questo e nei prossimi paragrafi parleremo dell’isolamento dal punto di vista qualitativo, cioè descriveremo le tecniche e i materiali da utilizzare. Ma dobbiamo essere consapevoli che si tratta di una questione prima di tutto quantitativa: cioè l’isolamento va progettato con modelli matematici e simulazioni che tengano in considerazione una molteplicità di fattori. Non è un gioco per persone improvvisate e se non viene fatto nel modo corretto possono essere più i problemi che causa rispetto ai benefici.

Sono tre le principali tipologie di isolamento che è possibile applicare sugli edifici esistenti:

- Cappotto termico

- Isolamento in intercapedine

- Cappotto interno

Vediamole.

Cappotto termico

Da quando è stato introdotto il superbonus dappertutto si è sentito parlare di cappotto termico e dovremmo ormai sapere come funziona questa tecnologia relativamente recente: si tratta di isolare l’edificio dall’esterno, per l’appunto né più né meno di quello che fa un cappotto. E, se lo scopo è contenere le dispersioni, probabilmente si tratta del modo più efficace per farlo perché consente di avere un isolamento continuo su tutte le superfici esterne (pareti e coperture), eliminando alla radice i cosiddetti ponti termici di cui abbiamo già parlato nell’articolo sulle muffe (leggi qui).

I ponti termici sono i punti di giunzione tra materiali discontinui. Quello più classico è un pilastro in cemento armato dentro una muratura in laterizio. Queste particolari zone di un edificio sono importanti perché, a causa delle differenti caratteristiche termiche dei materiali contigui, si creano le condizioni per favorire la dispersione termica e la proliferazione di muffe e batteri. Detto delle qualità di questa tipologia di isolamento ci sono da sottolineare anche i possibili difetti. Possibili perché si presentano in caso di progettazione non ottimizzata. Il primo è, nonostante la continuità dell’isolamento, il rischio che si formino muffe e condense. Non sui ponti termici ma su ampie zone delle pareti.

Infatti applicare un pannello all’esterno dell’edificio significa aggiungere uno strato che modifica le caratteristiche termoigrometriche e potrebbe diminuire la capacità della muratura di rilasciare il vapore acqueo accumulato. Un po’ come un cappotto che ci fa sudare. Soprattutto se insieme al cappotto si installano infissi moderni, che sostanzialmente sigillano le case. In questi casi spesso si rende necessario abbinare al cappotto termico un impianto di ventilazione meccanica controllata.

Altra possibile problematica è che non si può più controllare l’integrità delle strutture portanti dell’edificio proprio perché sono rivestite dall’isolante. Questo può sembrare un problema secondario, ed effettivamente lo è se le strutture sono in buone condizioni e non sono in atto processi di degrado come l’ossidazione dei ferri di armatura. Però nelle ristrutturazioni spesso si fanno interventi d’isolamento a cappotto senza prima verificare il reale stato di conservazione delle strutture perché tale intervento ha un costo significativo.

Altro problema è la fragilità dei pannelli isolanti: si tratta di materiali per loro natura poroso, quindi non molto rigido. Basta una matita o il becco di un uccello per forarlo. Questo può essere un problema relativamente all’integrità del cappotto soprattutto ai piani bassi degli edifici, più soggetti a sollecitazioni. C’è da dire che quest’ultimo non è sempre un problema. Il tutto è legato alla tecnologia con cui viene realizzato il cappotto termico. Ne possiamo individuare due: una tradizionale e una a secco.

Cappotto tradizionale

Il cappotto termico tradizionale è realizzato con pannelli isolanti che vengono incollati e tassellati al supporto murario e poi rifiniti con un intonaco sottile chiamato rasatura. Il metodo realizzativo è abbastanza semplice, però richiede che il supporto murario su cui si installa il pannello isolante sia regolare, non presenti discontinuità (porzioni in cui manca l’intonaco ad esempio) e sia ben adeso (l’intonaco o eventuali piastrelle non si devono staccare).

La finitura deve essere di tipo leggero (la rasatura di cui sopra) perché la resistenza del pannello isolante solitamente non è elevata, anche se stanno cominciando a diffondersi cappotti termici su cui possono essere incollati rivestimenti in pietra o gres porcellanato. Questa tipologia di cappotto è quella largamente più diffusa per vari motivi: principalmente perché è rapida da realizzare, non richiede grandissime competenze, è efficace ed è relativamente economico. La pecca, come dicevamo poco sopra, è che non è molto resistente agli urti, quindi va trattata con delicatezza. In caso di edifici condominiali è sconsigliabile ai piani terra se questi affacciano su spazi comuni.

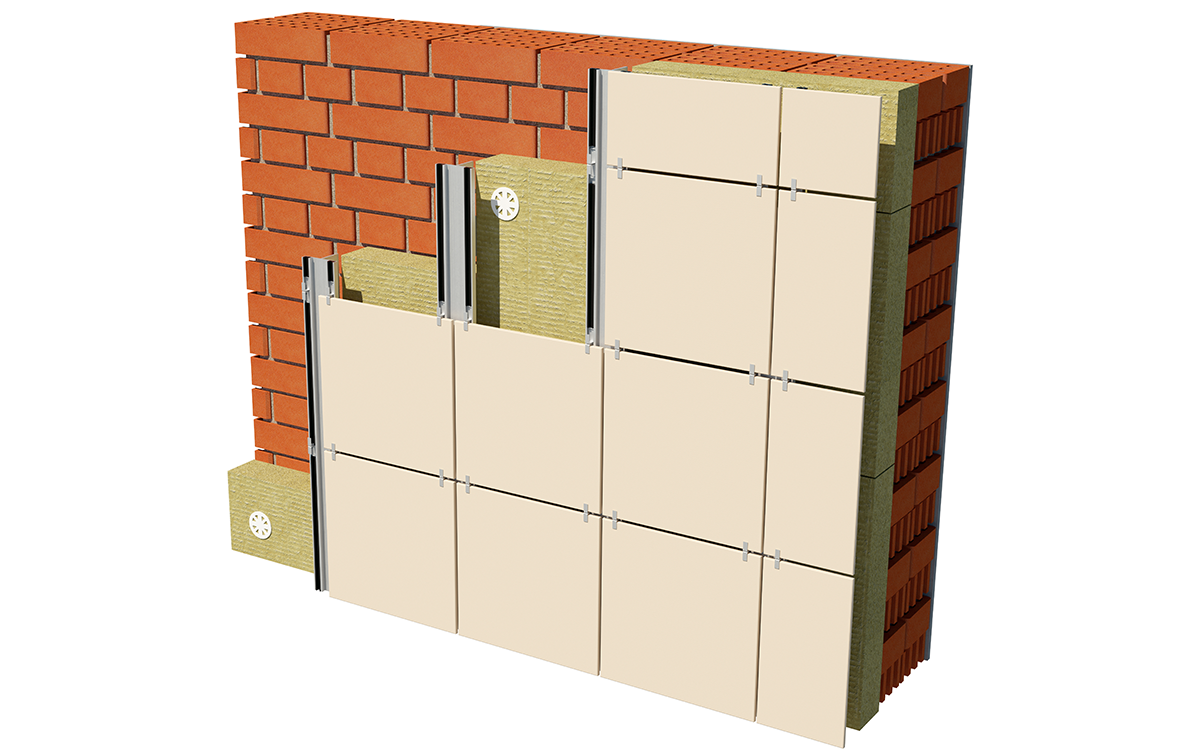

Cappotto a secco

L’alternativa al cappotto termico tradizionale sono i sistemi a secco, che prendono spunto dalla tecnologia delle pareti in cartongesso. In sostanza viene applicato alla muratura esistente un telaio, in metallo o in legno, al cui interno viene alloggiato il materiale isolante, e la finitura viene data con una lastra di fibrocemento, molto solida e resistente nonostante il piccolo spessore (1,5cm). Questa lastra può essere rifinita con una normale rasatura come il cappotto tradizionale. Un’alternativa è sostituire la lastra in fibrocemento con un rivestimento ceramico, lapideo, ligneo, etc.

In tutti questi casi lo strato isolante è protetto da un elemento rigido e quindi il sistema nel suo complesso garantisce maggiore stabilità e durata nel tempo. Per contro è sensibilmente più costoso.

Isolamento in intercapedine

L’isolamento in intercapedine è detto anche insufflaggio, cioè una tecnica che permette di isolare le pareti dell’involucro iniettando delle schiume nelle intercapedini. Le intercapedini sono degli spazi vuoti all’interno degli elementi edilizi, quello più conosciuto è sicuramente il sottotetto. Però non è raro che siano presenti anche nelle pareti perimetrali degli edifici.

Infatti gran parte dell’edilizia costruita tra gli anni ’70 e ’80 prevedeva che le pareti esterne fossero realizzate con la tecnologia denominata “a cassetta”, cioè formate con due file di laterizi separati da una camera d’aria di alcuni centimetri di spessore.

All’epoca si riteneva che tale camera d’aria garantisse il necessario isolamento, per questo motivo si tendeva a farle di dimensioni generose. In realtà gli studi hanno dimostrato che l’effetto è esattamente opposto: pochi centimetri d’aria danno un minimo contributo all’isolamento, ma già a partire da spessori di 5-6cm tale contributo si annulla. Infatti si creano delle correnti d’aria all’interno dell’intercapedine, annullando così l’effetto isolante ma anzi contribuendo a ridurre ulteriormente la temperatura interna in inverno. Ad ogni modo le pareti esterne di molti edifici sono realizzate con questa tecnologia ed è possibile sfruttare questa camera d’aria per isolare gli edifici, riempiendolo di schiume isolanti.

Come si realizza l’isolamento dell’intercapedine di un’abitazione?

L’insufflaggio non è un procedimento complesso, non è invasivo e non richiede un impiego importante di uomini e mezzi. Tutto quello che serve è una macchina insufflatrice. Il procedimento è questo:

- La parete da isolare viene forata in più punti, fino ad ottenere un reticolo di fori equidistanti tra di loro (questa operazione si può fare sia all’esterno che all’interno, di solito si predilige l’interno per praticità);

- Con un tubo collegato alla macchina insufflatrice si pompa la schiuma isolante all’interno dell’intercapedine fino al riempimento totale di ogni spazio vuoto;

- Terminato l’insufflaggio si chiudono i fori e l’operazione è finita.

Naturalmente sarà necessario ripitturare le pareti interessate, ma con questa tecnica è possibile isolare un appartamento di piccole dimensioni in una sola giornata senza la necessità di lasciare la casa. Prima di farsi prendere da facili entusiasmi però è importante evidenziare alcune pecche di questo sistema di isolamento.

La prima non è legata tanto alla tecnologia quanto a come sono realizzate le camere d’aria: infatti spesso è possibile trovarci macerie sparse o ostruzioni che non consentono di isolare uniformemente la parete.

La seconda è che i ponti termici non vengono risolti. Anzi: al contrario vengono evidenziati ancora di più: infatti le parti di muratura dove c’è l’insufflaggio sono molto isolate, invece dove ci sono i pilastri e le travi tale isolamento manca del tutto: il risultato è che potrebbero esserci maggiori problemi di muffe e condense in corrispondenza di questi punti.

Cappotto interno

Il cappotto termico interno non è altro che l’isolamento dell’edificio dal lato interno. Si utilizza sia per isolare le pareti che per isolare i solai di copertura o di calpestio. Le tecnologie utilizzate sono differenti a seconda delle varie situazioni. Nel caso delle pareti ad esempio si posiziona un pannello isolante a contatto con la muratura e la nuova finitura interna viene realizzata con un pannello in cartongesso oppure con una fila di laterizi. Si tratta di una tecnica meno diffusa delle altre perché comporta varie problematiche, alcune evidenti ed altre meno conosciute.

La principale è che toglie spazio agli ambienti perché stiamo andando ad aggiungere spessore alle pareti perimetrali dal lato interno. A seconda della zona climatica e del materiale utilizzato, lo spessore di isolante necessario può variare di molto, superando anche i 10 cm, oltre la finitura rigida in cartongesso o laterizio.

Ci sono poi problematiche di natura termoigrometrica: nell’articolo sulle muffe abbiamo detto che gli isolanti temono molto l’umidità, e che all’interno degli ambienti abitativi questa è spesso e volentieri molto elevata. Nel caso di isolamento in intercapedine o di cappotto esterno, le masse murarie sono in grado di assorbire e rilasciare questa umidità prima che arrivi all’isolante, ma nel caso di cappotto interno, i rivestimenti sottili come una lastra di cartongesso non riescono ad assorbire e smaltire tutta l’umidità, facendola arrivare facilmente alla lastra, quindi l’isolante rischia di subire gli effetti nocivi dell’umidità.

Vedremo come ci siano isolanti che resistono bene all’umidità grazie a trattamenti particolari, ma la soluzione più banale è inserire una barriera al vapore tra lo strato di finitura (laterizio o cartongesso) e l’isolante. Prima di farlo però bisogna studiare il reale comportamento termoigrometrico della parete (la barriera al vapore potrebbe non essere necessaria), oppure prevedere sistemi alternativi di evacuazione del vapore come la VMC.

Materiali isolanti

Finora abbiamo descritto i principali modi con cui realizzare l’isolamento degli edifici. Adesso approfondiamo quali sono i materiali utilizzati per isolare, che sono di varia natura e hanno caratteristiche molto diverse tra loro.

La qualità o adeguatezza di un materiale isolante andrebbe valutata sotto una molteplicità di aspetti. Quella principale è senza dubbio la capacità isolante, ma non è certo l’unica. La capacità isolante di un pannello è quantificata attraverso la trasmittanza, grandezza fisica che abbiamo già incontrato parlando d’infissi (leggi qui). In realtà, quando dobbiamo paragonare le prestazioni isolanti di più materiali, non è questo il valore che ci serve: infatti è legata allo spessore del pannello. Così un materiale poco isolante con un grande spessore può avere la stessa trasmittanza di un materiale molto isolante con un basso spessore.

Il valore che dobbiamo cercare è la conducibilità termica, indicato solitamente con il simbolo λ (lambda): si tratta dell’attitudine di un materiale a trasmettere calore. La sua unità di misura è il watt su metro per kelvin (W/mk) ed è indipendente dallo spessore, quindi è un valore confrontabile tra i vari materiali. Così come per la trasmittanza, più basso è il λ, migliori sono le prestazioni isolanti del materiale. Ma la conducibilità termica non è l’unico parametro da prendere in considerazione: altrettanto importanti sono la resistenza alla diffusione del vapore (μ ) e la densità.

Il primo indica se il materiale è igroscopico o meno (cioè se assorbe vapore acqueo), il secondo invece serve per capire le prestazioni in regime estivo, infatti più un materiale è denso più riesce a isolare in estate catturando al suo interno il calore. Inoltre un’elevata densità comporta anche una maggiore capacità di resistere ai carichi e agli urti. Venendo alle tipologie di materiali, possiamo individuare tre macro-categorie: quella dei materiali naturali, quella dei materiali minerali e quella dei materiali artificiali. Facciamone una breve panoramica.

Isolanti artificiali

Gli isolanti artificiali sono ricavati in fabbrica per trasformazione chimica, solitamente del petrolio. Ve ne sono una vasta quantità ma le tipologie più diffuse sono:

- Polistirene espanso (EPS)

- Polistirene estruso (XPS)

- Poliuretano

- Resine fenoliche

Naturalmente non è un elenco completo ed esaustivo, ma questi sono i principali.

Polistirene espanso

Il polistirene espanso è sicuramente il materiale isolante più diffuso. Il suo nome corretto sarebbe polistirene espanso sinterizzato, il cui acronimo è EPS. Il polistirene è più conosciuto come polistirolo, ed è un polimero (cioè una molecola complessa) dello stirene (cioè una molecola semplice), un idrocarburo derivato dal petrolio. Il processo di polimerizzazione utilizzato fa espandere lo stirene, dando come risultato delle perle composte per oltre il 95% di aria.

La sinterizzazione non è altro che il processo di incollaggio di queste perle tra di loro, per formare dei blocchi che poi vengono tagliati a spessori diversi per formare i pannelli. Di base il polistirene espanso è di colore bianco, però in fase di polimerizzazione possono essere aggiunti dei composti per migliorare le capacità isolanti. Il più utilizzato è la grafite che conferisce ai pannelli il caratteristico colore grigio scuro.

Il lambda del polistirene bianco è circa 0,038 W/mqk

Il lambda del polistirene grigio è circa 0,034 W/mqk

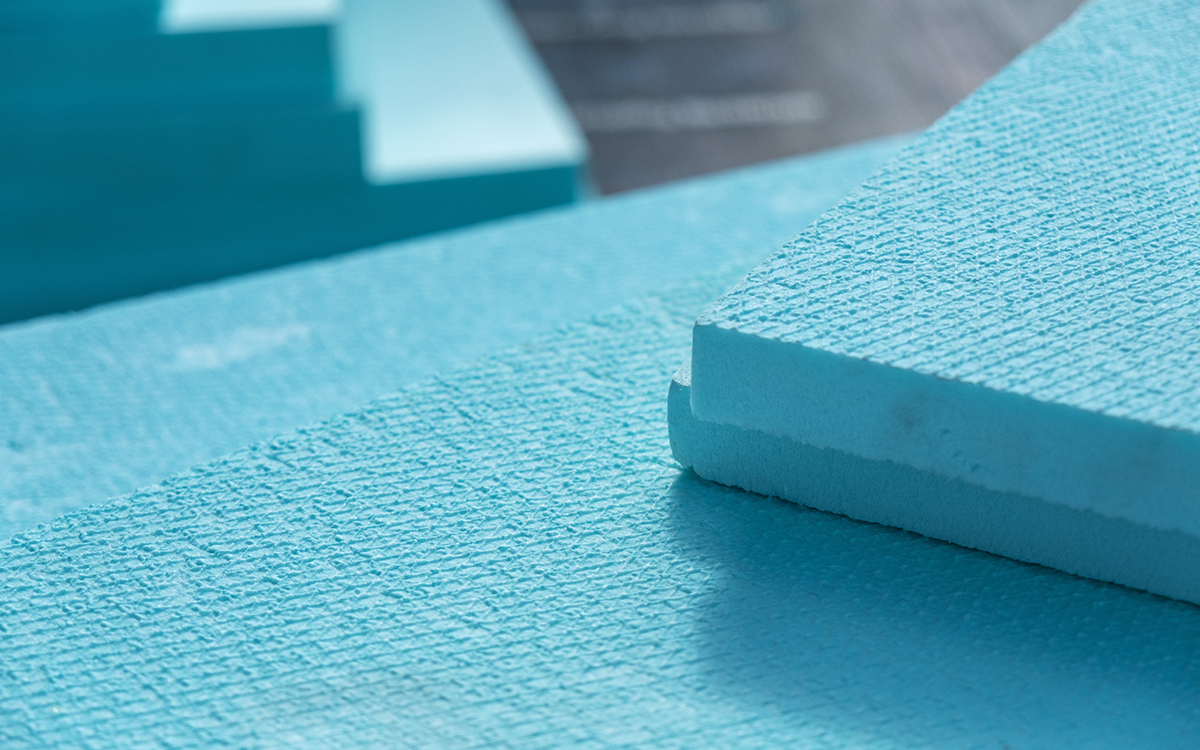

Polistirene estruso

Il nome corretto del polistirene estruso è polistirene espanso estruso (XPS). Dal nome quindi si può comprendere che la differenza rispetto all’EPS è data dalla tecnica con cui dai polimeri espansi si ottengono le lastre isolanti. Nel caso del polistirene estruso le perle vengono inserite in un estrusore che le fonde. In seguito viene aggiunto al composto un agente schiumogeno che, a contatto con l’aria, si espande aumentando il volume del polistirene. Il risultato sono lastre più dense rispetto all’EPS.

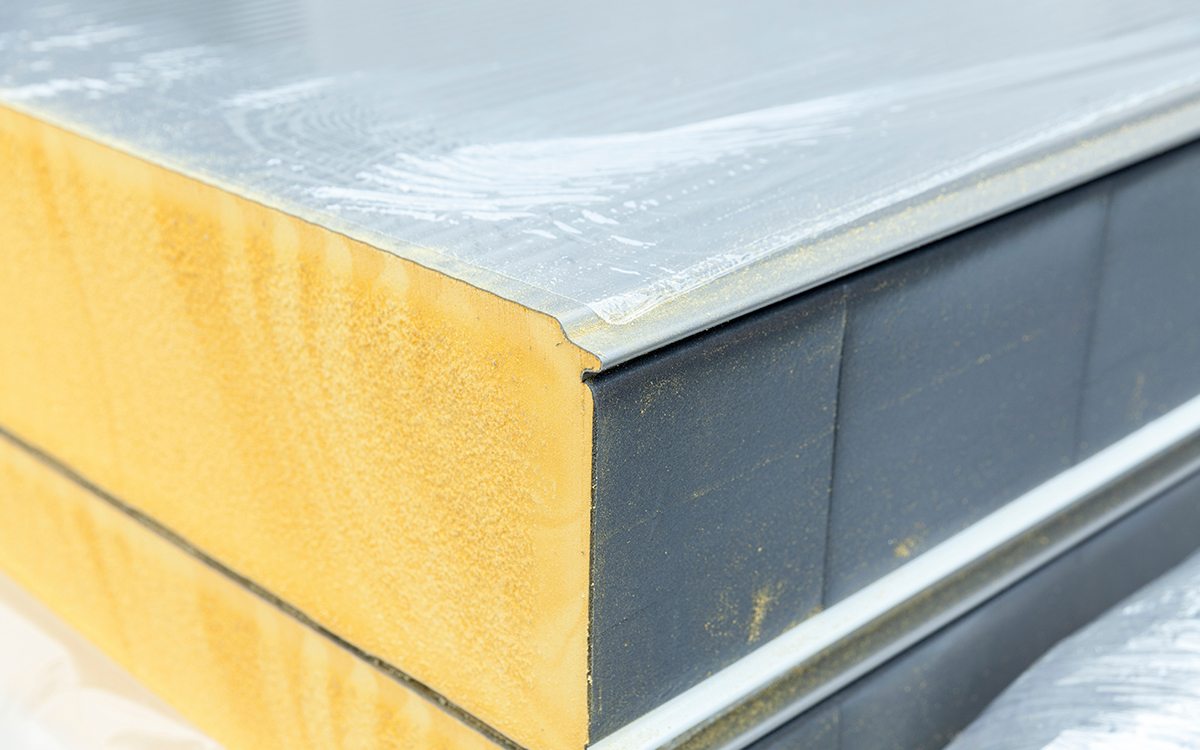

Oltre che come pannelli a sé stanti, l’XPS può trovarsi pre-accoppiato con il cartongesso: cioè vengono prodotte delle lastre in cui l’isolante è incollato al cartongesso. Questa soluzione viene utilizzata principalmente nel cappotto interno o in applicazioni similari (attenzione: non vanno mai usate a controsoffitto). L’XPS presenta generalmente una densità maggiore dell’EPS, quindi è più indicato per l’isolamento di coperture piane (magari anche calpestabili) e comunque di zone maggiormente soggette a sollecitazioni.

Il lambda del polistirene estruso è circa 0,035 W/mqk.

Poliuretano

Il poliuretano è a sua volta un polimero di tipo plastico con moltissimi utilizzi: isolamento, imbottitura di mobili e materassi, componenti di automobili, rivestimenti, adesivi, abbigliamento sportivo, etc. Il poliuretano utilizzato in edilizia per isolare gli edifici è il poliuretano espanso rigido che si ottiene dalla reazione di componenti e un agente espandete (solitamente un idrocarburo). Lo possiamo trovare sia come pannelli che come schiume e tra tutti i materiali è uno di quelli che presenta le migliori capacità isolanti.

Il lambda del poliuretano infatti è variabile tra 0,022 e 0,028 W/mqk.

Questo significa che si riescono ad ottenere isolamenti importanti anche con spessori contenuti.

Resine fenoliche

Le resine fenoliche sono una famiglia di polimeri ottenuti per reazione tra fenolo e formaldeide e vengono spesso utilizzate in alternativa al poliuretano in quanto presentano prestazioni similari. Si tratta di materiali termoindurenti, cioè che non è possibile fondere nuovamente per rigenerare il pannello.

Il lambda delle resine fenoliche è di circa 0,021 W/mqk, molto simile a quello del poliuretano.

Isolanti minerali

Gli isolanti minerali sono di origine naturale, in particolare vengono ricavati dalle rocce. Ce ne sono di vari tipi e possono essere in pannelli, in blocchi o sfusi a seconda dell’utilizzo. Questi sono i principali:

- Lana di roccia

- Lana di vetro

- Perlite espansa

- Argilla espansa

I primi due si trovano in pannelli, perlite e argilla invece sono generalmente sfusi.

Lana di roccia

La lana di roccia si ottiene sostanzialmente fondendo delle rocce, principalmente di origine basaltica, insieme a dei leganti e a dell’olio minerale. Il composto ottenuto viene trasformato in fibre che vanno a comporre il materiale finale, come fosse un tessuto. Si tratta di un materiale che ha ottime caratteristiche di isolamento termico, acustico e resistenza al fuoco.

In passato è stato classificato come materiale cancerogeno per la sua composizione simile all’amianto, ma nel 2002 c’è stata una riclassificazione, infatti è stato verificato che le fibre della lana di roccia non sono cancerogene per l’uomo in quanto, se assorbite, vengono espulse dall’organismo (a differenza delle fibre dell’amianto che si depositano nei polmoni).

I pannelli isolanti che si ottengono possono essere di varia densità, da molto morbidi e flessibili a rigidi e resistenti. L’applicazione principale è per l’isolamento delle pareti in cartongesso e dei controsoffitti, però trovano applicazione anche nei cappotti termici e nelle coperture.

Presenta buoni valori di lambda, variabile tra 0,034 W/mqk e 0,038 W/mqk, a seconda della densità del pannello.

Lana di vetro

La lana di vetro è un materiale molto simile alla lana di roccia, la differenza è chiaramente il materiale con cui viene realizzata: cioè una miscela di vetro riciclato (circa 80%) e sabbia, più altri prodotti secondari.

Il processo produttivo è molto simile a quello che abbiamo appena visto: il composto viene portato a fusione e poi trasformato in fibre. La lana di vetro ha ottime capacità di isolamento termico, acustico, fonoassorbimento, e resistenza al fuoco. Si presenta in pannelli di varia densità con usi medesimi alla lana di roccia: isolamento di pareti a secco e controsoffitti, cappotti termici, isolamento di coperture.

Il lambda della lana di vetro è variabile tra 0,032 W/mqk e 0,04 W/mqk a seconda della densità del pannello.

Perlite espansa

La perlite è una sabbia silicea di origine vulcanica. Quando questo materiale viene scaldato trai 600 e i 900 gradi si espande fino a 20 volte il suo volume, creando delle piccole bolle d’aria al suo interno che garantiscono buone capacità isolanti. Si trova solo in versione sciolta (in granuli), e oltre ad essere un buon isolante è incombustibile.

Il suo utilizzo può essere per realizzare massetti alleggeriti termoisolanti, come isolante per le intercapedini murarie oppure nei sottotetti. Il lambda della perlite espansa è di circa 0,052 W/mqk, peggiore rispetto agli altri materiali che abbiamo visto finora, quindi necessita di spessori maggiori per avere prestazioni similari.

Argilla espansa

L’argilla espansa si ottiene dalla cottura a 1200° C di sferette d’argilla. L’argilla viene estratta e lasciata stagionare all’aperto, dopodiché viene sbriciolata e immessa in forni rotatori in cui con la cottura si espande.

L’argilla espansa si trova principalmente in forma granulare ed è utilizzato in praticamente tutti gli ambiti edilizi: per la produzione di massetti, all’interno di intercapedini, per l’isolamento di sottotetti, nella produzione di calcestruzzi alleggeriti termoisolanti, all’interno di blocchi di laterizio forato (con funzione isolante).

In realtà è possibile trovarla in forma di pannelli e blocchi in cui il legante è il cemento. In questa forma, oltre che per la realizzazione di murature, vengono utilizzati per la realizzazione di caminetti, grazie al buon potere refrattario.

Il lambda dell’argilla espansa è ancora maggiore rispetto a quello della perlite espansa, e si attesta a 0,09 W/mqk.

Isolanti naturali

Sebbene gli isolanti di cui abbiamo parlato nell’ultimo paragrafo siano di origine naturale, per ottenerli sono necessarie dei processi che trasformano in modo significativo ed irreversibile la loro natura minerale.

Invece gli isolanti di cui parliamo in questo paragrafo sono quelli di origine vegetale, che in fase di produzione non subiscono particolari trasformazioni per prendere forma e consistenza finali.

Questi materiali sono:

- fibra di legno;

- sughero;

- fibra di canapa;

- fibra di cellulosa;

In misura minore troviamo: lino, lana e alghe.

Tutti questi materiali rientrano tra quelli della cosiddetta bioedilizia, cioè il modo di costruire (e ristrutturare) utilizzando materiali la cui impronta ecologica sia molto bassa. Quindi sono materiali naturali, le cui trasformazioni non sono inquinanti e che è possibile riciclare a fine vita.

Fibra di legno

I pannelli di fibra di legno sono prodotti con gli scarti della lavorazione del legno. Tali scarti vengono raccolti, ridotti in pezzi molto piccoli e trasformati in pannelli. Le tecniche con cui si realizzano questi pannelli sono sostanzialmente due: ad umido e a secco. Con la tecnica ad umido le fibre di legno vengono unite ad acqua calda e altri composti (come gli antiparassitari ad esempio). Il composto viene pressato ed essiccato per ottenere il pannello finito. I pannelli ottenuti sono abbastanza flessibili e non molto spessi e per ottenere spessori maggiori vengono incollati più pannelli.

Con la tecnica a secco invece le fibre di legno vengono unite a resina poliuretanica (collante) ed essiccate. Si ottengono pannelli con maggiore resistenza a compressione. I pannelli umidi sono quelli maggiormente utilizzati come isolante, al tatto hanno la consistenza della lana e sono morbidi. Sebbene siano trattati con antiparassitari è importate che vengano utilizzati dove non è possibile vengano attaccati da insetti e altri animali. In compenso i pannelli in fibra di legno possiedono ottime igroscopicità e traspirabilità rendendoli un ottimo regolatore naturale del tasso di umidità.

Il valore di lambda dipende dalla densità e può variare da 0,038 W/mqk per pannelli poco densi (circa 50 kg/mc) a 0,048 W/mqk per pannelli molto densi (circa 250 kg/mc). Naturalmente i pannelli più densi sono più rigidi e hanno caratteristiche meccaniche superiori.

Sughero

Il sughero si ricava dalla quercia da sughero diffusa principalmente lungo la costa mediterranea occidentale dell’Africa, la Spagna e il Portogallo. Se ne trova anche in Francia e Italia. Il sughero si ricava dalla decorticazione della corteccia, processo che viene effettuato nel periodo estivo, e che non comporta la morte dell’albero. Tale processo viene effettuato circa ogni dieci anni, ad eccezione della prima decortica che avviene dopo circa 25-30 anni di vita dell’albero.

Il motivo per cui il sughero è un buon materiale isolante è dato dal processo con cui si forma in modo naturale: le cellule della corteccia muoiono lasciando spazio a bolle d’aria e gas, che conferiscono il potere isolante. Questo materiale, pur non essendo incombustibile, ha un buon livello di resistenza al fuoco: infatti è debolmente infiammabile, non sostiene e non propaga la fiamma ed è auto-estinguente.

Sul mercato ci sono vari tipi di sughero, ma quelli più adatti all’uso isolante sono il sughero espanso e il sughero biondo naturale. Il sughero espanso subisce un procedimento detto tostatura, durante il quale vi è un aumento di volume per incorporazione di aria e quindi di potere isolante. Questa tipologia di sughero è in grado di isolare mediamente circa il 30% in più del sughero normale. I pannelli in sughero biondo naturale sono ottenuti dall’aggregazione dei granuli di sughero con un procedimento a freddo che non ne aumenta il volume. Sebbene abbia prestazioni termoisolanti inferiori rispetto al sughero espanso, questa versione può considerarsi maggiormente naturale.

In generale il sughero è un materiale leggero, elastico, resistente, impermeabile all’acqua, immarcescibile e non teme insetti e roditori.

Il lambda del sughero è pari a circa 0,043 W/mqk

Fibra di canapa

La canapa è una delle piante che viene utilizzata da più tempo per la produzione di tessuti, vi sono tracce del suo utilizzo risalenti a oltre cinquemila anni fa. Purtroppo la diffusione come sostanza stupefacente leggera ha offuscato le straordinarie prestazioni di questa pianta, da cui è possibile ricavare pannelli isolanti di ottima qualità ed ecosostenibilità.

La varietà di canapa utilizzata per la produzione di isolanti e filati è quella sativa. Tale varietà ha percentuali di thc (principio attivo della cannabis) molto basse, che la rendono poco attrattiva dal punto di vista ricreativo ma molto interessante dal punto di vista industriale. Infatti il ciclo di crescita di tale pianta è molto rapido, se ne fanno due raccolti all’anno, e non richiede particolari attenzioni: solo un clima sufficientemente caldo e asciutto. In Italia se ne producono buone quantità in Puglia, Piemonte, Veneto e Basilicata. Per la produzione dei pannelli di fibra di canapa non si usano le inflorescenze o le foglie ma il fusto. Infatti questa è la parte maggiormente fibrosa della pianta.

La procedura è abbastanza semplice: le piante vengono tagliate e i fusti sono lasciati all’aria aperta per qualche settimana, in modo che vengano attaccati da muffe e batteri che ammorbidiscono la parte fibrosa. Alternativamente si può accelerare tale processo immergendo i fusti in acqua e utilizzando alcuni enzimi. A questo punto i fusti vengono decorticati, viene cioè tolta la corteccia che è la parte più fibrosa e adatta per la produzione di tessuti e pannelli isolanti. Il motivo per cui la fibra di canapa ha trovato impiego come materiale isolante è che presenta una struttura cava (che le conferisce resistenza meccanica) e igroscopica (che le conferisce capacità traspirante).

Nel 2016 l’ENEA ha effettuato dei test sui pannelli isolanti in fibra di canapa, classificandola come materiale isolante ed evidenziandone il minore impatto sull’ambiente e sulla salute dell’uomo rispetto ad altri isolanti. C’è da dire che i pannelli isolanti in fibra di canapa non hanno comunque grande resistenza meccanica: infatti non si riescono a raggiungere densità molto elevate, quindi non sono adatti per l’isolamento di coperture calpestabili.

Le tipologie più diffuse sono quelle con densità di 35 kg/mc, 60 kg/mc e 100 kg/mc. I primi possono essere utilizzati per isolamenti in intercapedini (come pareti a secco o controsoffitti), mentre l’ultimo ha una resistenza sufficiente per essere utilizzato come cappotto termico.

Il lambda dei pannelli in fibra di canapa è variabile tra 0,039 W/mqk e 0,042 W/mqk, a seconda della densità. Quindi valori sensibilmente più alti rispetto ad altri isolanti (EPS e poliuretano su tutti), ma comunque buoni.

Oltre alle caratteristiche isolanti, i pannelli in fibra di canapa presentano:

- Una buona capacità di assorbire e rilasciare acqua (igroscopicità), e buona traspirabilità, quindi contribuiscono alla salubrità degli ambienti;

- Grazie a trattamenti con sostanze naturali sono resistenti all’attacco degli insetti e delle muffe;

- Essendo un materiale naturale sono riciclabili a fine vita, con riutilizzo ad esempio nell’industria cartaria o come combustibile.

Per contro la fibra di canapa teme il fuoco, problema che viene solitamente risolto additivando il prodotto con sali di boro.

Fibra di cellulosa

La cellulosa è un materiale di origine vegetale, quindi la fibra di cellulosa è un isolante naturale. Però viene prodotto dalla trasformazione della carta solitamente di quotidiani invenduti. Quindi non è un prodotto diretto delle piante ma di una loro precedente trasformazione. In compenso è molto ecologica perché proveniente totalmente da materiale riciclato.

La carta viene ridotta e sfibrata trasformandola in un composto molto soffice. Siccome per sua natura la fibra di cellulosa è infiammabile, soffre l’acqua e l’attacco di insetti e muffe, per ovviare a tali problematiche, nella fase di lavorazione viene aggiunto sale di borio, come abbiamo visto per la fibra di canapa.

La fibra di cellulosa trova largo impiego nell’isolamento in intercapedine (insufflaggio) perché, oltre alle buone caratteristiche di isolamento termico, possiede buone capacità di inerzia termica, cioè protegge efficacemente anche dal calore esterno, questo nonostante il basso peso specifico (solo 30 kg/mc).

La forma più diffusa della fibra di cellulosa è sicuramente quella in fiocchi, quindi sfusa, però è possibile trovarla anche in pannelli, per la cui produzione è necessario integrarla con fibre più resistenti tipo la juta. Questi pannelli presentano comunque basse resistenze meccaniche, quindi non sono adatti per la realizzazione di cappotti termici o isolamenti di coperture, ma trovano impiego nell’isolamento d’intercapedini murarie (pareti in cartongesso) e nei controsoffitti.

Il lambda della fibra di cellulosa è pari a 0,037-0,039 W/mqk.

I rischi di isolare nel modo sbagliato

Finora abbiamo parlato di quali siano le principali tecniche con cui è possibile isolare una casa in ristrutturazione e abbiamo fatto una panoramica dei materiali più comuni a questo scopo. A conclusione di questo articolo affrontiamo brevemente un tema centrale: cioè l’importanza di isolare nel modo corretto per evitare che, una volta fatto questo intervento, si vengano a creare problematiche nuove e di difficile risoluzione. Abbiamo già fatto qualche accenno nel paragrafo sulle tecniche di isolamento, approfondiamo alcuni aspetti qui.

Partiamo da un concetto importante: si isolano le case per contenere il più possibile le dispersioni termiche. Purtroppo la trasmissione del calore presente nell’aria non è un fenomeno che noi possiamo direzionare: cioè non è possibile decidere che il calore si disperda solo attraverso una parete a nostra scelta. Il calore tende a disperdersi attraverso tutti gli spiragli che trova. Quindi isolare parzialmente una casa non ha molto senso: l’isolamento deve essere completo e possibilmente continuo.

La continuità è un altro aspetto fondamentale e spesso sottovalutato: se c’è uno stacco nell’isolamento (magari dovuto alla presenza di un pilastro nella muratura) in quel punto il calore si disperderà. Questo è il tipico esempio dell’isolamento tramite insufflaggio. A questo punto il problema è la formazione di un ponte termico, cioè una discontinuità di prestazione isolante tra due materiali adiacenti. I ponti termici si portano dietro due ordini di problemi: da un lato la diminuzione delle prestazioni isolanti dell’involucro esterno, e dall’altro la formazione dell’ambiente ideale per la formazione di muffe.

Tra le tipologie di isolamento che abbiamo visto nella prima parte, quelle che riescono ad ovviare nel modo più efficace a tali problemi sono, nell’ordine, il cappotto termico esterno e il cappotto termico interno.

Il primo è il più efficace perché avvolge l’edificio con uno strato isolante uniforme, andando a coprire anche le strutture portanti (pilastri e travi di bordo), il secondo è altrettanto efficace da questo punto di vista perché copre i pilastri, però bisogna prendere degli accorgimenti per il soffitto (accorgimento che potrebbe essere un semplice controsoffitto isolato).

Attenzione però che anche col cappotto esterno non sono tutto rose e fiori: infatti nelle facciate degli edifici ci sono sempre delle discontinuità, ovvero le finestre e i terrazzi. L’isolante in loro presenza deve essere per forza interrotto e il rischio di creare ponti termici è alto. Bisogna prendere delle precauzioni: risvoltare il cappotto isolante nell’imbotte del vano in cui sono alloggiati gli infissi, e isolare intradossi ed estradossi dei terrazzi. In questi casi è sufficiente un sottile strato di isolante, quanto basta per eliminare il ponte termico.

Scongiurato il pericolo di muffe causate dai ponti termici, ce n’è un altro altrettanto importante: le muffe causate da eccessivo isolamento, a cui abbiamo già fatto accenno. Questo problema si presenta soprattutto quando sono presenti infissi performanti accoppiati a isolanti importanti: l’azione combinata di questi elementi infatti consente di abbattere le dispersioni, ma sigilla anche la casa. I ricambi d’aria diventano praticamente nulli e, soprattutto in inverno quando fa freddo, i pochi minuti in cui le finestre rimangono aperte non sono sufficienti.

Le problematiche causate dalla scarsa ventilazione sono aria interna non salubre e molto umida. Con la possibilità di sviluppare patologie croniche e la comparsa di muffe.

La soluzione più pratica sarebbe naturalmente aprire le finestre per un tempo sufficientemente lungo, ma così si verrebbero a perdere i benefici dati dall’isolamento. La soluzione alternativa (e più efficace) è dotare gli edifici di ventilazione meccanica controllata (VMC) con cui in modo meccanizzato si fanno i ricambi d’aria necessari e si recupera buona parte del calore presente nell’aria che viene espulsa.

Ci sarebbero ancora tante cose da dire sia sulle problematiche legate ad isolamenti sbagliati che su tutti gli altri aspetti che abbiamo affrontato finora. Non ci dilunghiamo oltre per non rendere eccessivo lungo questo articolo già molto impegnativo.

Ma il motivo è anche che il tema dell’isolamento degli edifici è un argomento complesso, che non può essere affrontato in modo a sé stante ma deve viaggiare sempre in sinergia con altri aspetti (ad esempio impiantistici). Tutte questioni che richiedono un’elevata professionalità e competenza. Non ci si può improvvisare. Purtroppo negli ultimi anni, anche grazie alla spinta del superbonus, abbiamo assistito ad una progressiva banalizzazione della questione, con molti tecnici che si sono inventati progettisti energetici senza averne le competenze, e committenti che hanno creduto che si trattasse di questioni semplici.

Non è così e per decidere come isolare casa, quale e quanto isolamento utilizzare, non è sufficiente il consiglio del rivenditore o qualche notizia trovata in rete: è sempre più necessario rivolgersi a professionisti del settore, specializzati nell’argomento.

Alessandro Mezzina

Architetto e autore di www.ristrutturazionepratica.it

© Riproduzione riservata.