Opere Murarie

Le opere murarie sono le prime che vengono realizzate dopo le demolizioni. In una ristrutturazione di interni i muri da costruire sono quasi sempre dei “tramezzi”, cioè pareti sottili senza funzioni strutturali, il cui scopo è dividere gli ambienti della casa

Negli edifici moderni infatti le murature portanti sono ormai quasi completamente scomparse, tranne per alcune particolari tecnologie come l’x-lam o i blocchi portanti: la diffusione dell’acciaio e del calcestruzzo armato ha consentito di realizzare strutture formate da telai di travi e pilastri, liberando i muri da compiti strutturali. Di conseguenza è normale trovare semplici tamponamenti per le pareti esterne e tramezzi per dividere gli ambienti della casa, soprattutto negli edifici costruiti durante la seconda metà del secolo scorso.

Anche i materiali sono cambianti di conseguenza: se prima le murature erano realizzate prevalentemente in pietra o mattoni pieni, da quando hanno perso la funzione strutturale, si sono diffusi altre tecnologie più leggere, industrializzate e più economiche.

In questo articolo faremo una panoramica sulle principali tipologie di murature che vengono realizzate in una ristrutturazione: in particolare vedremo i principali materiali utilizzati, quali sono i pro e i contro di ognuna e quale scegliere a seconda del tipo di ristrutturazione. Infine nell’ultima parte faremo tre esempi di murature-tipo molto diffuse.

La spiccatura del muro

Prima di addentrarci sugli aspetti più tecnici però dedichiamo qualche parola alla cosiddetta spiccatura dei muri, cioè il loro tracciamento a terra. Questa operazione consiste nel posizionare una fila di mattoni, o una guida, nella posizione in cui dovranno trovarsi le pareti.

Si tratta del primo momento in cui ci si può rendere conto se gli spazi progettati corrispondono alle aspettative, e spesso quando li vedono i committenti vanno nel panico: infatti la semplice spiccatura fa sembrare gli ambienti più piccoli di quello che poi saranno in realtà. Il consiglio è di non lasciarsi prendere dal panico e fidarsi del proprio progettista.

Da cosa è formata una muratura

Tipicamente le murature sono formate da tre strati:

- Struttura

- Protezione

- Finitura

La struttura è l’anima di un muro: sono i mattoni, per intenderci, anche se a breve vedremo che ci sono altri materiali alternativi da poter utilizzare.

La protezione è uno strato che si pone sul muro grezzo, quindi sulla struttura, e che ha lo scopo di proteggerla e di regolarizzarla fornendo una base uniforme per l’applicazione dell’ultimo strato, cioè la finitura. Genericamente parliamo di intonaco, però a seconda del materiale di cui è realizzata la muratura, il tipo di protezione può variare.

Infine c’è la finitura, cioè quello che possiamo materialmente vedere e toccare: la principale è senza dubbio la pittura, ma ve ne possono essere molte altre, dai rivestimenti ceramici, alle boiserie, alla carta da parati, etc.

Nei prossimi paragrafi approfondiremo i primi due strati, quelli che compongono realmente la muratura, mentre alle finiture dedicheremo vari articoli nei prossimi mesi.

Principali tipologie di murature

Abbiamo detto che per migliaia di anni le murature sono state realizzate quasi esclusivamente in pietra o mattoni pieni. Ormai questi materiali sono stati relegati a finalità estetiche, soprattutto come semplici rivestimenti, mentre le murature, sia interne che esterne, sono quasi sempre realizzate con materiali leggeri. Possiamo individuarne tre tipologie principali:

- Laterizio Forato

- Calcestruzzo cellulare

- Cartongesso

Vediamole brevemente

Mattoni in laterizio forato

Questi sono i classici mattoni con cui vengono costruite da decenni la maggior parte delle murature e sono caratterizzati dal tipico colore “rosso mattone”, dovuto all’argilla con cui sono realizzati, esattamente come i classici mattoni pieni.

I laterizi forati però hanno una percentuale variabile di vuoti al loro interno, con scopo di alleggerimento. A seconda della percentuale di vuoti vi è una classificazione: se è compreso tra il 15% e il 45% vengono chiamati mattoni semipieni, e possono avere anche una funzione strutturale; quando supera il 45% vengono chiamati laterizi forati e possono essere utilizzati come tamponamenti o tramezzi.

I laterizi forati solitamente hanno un’altezza di 25cm e una lunghezza variabile tra 25cm e 50cm. Ma quello che li caratterizza maggiormente è lo spessore, anch’esso variabile, partendo da 3cm per arrivare a 35cm o addirittura 40cm. Vediamone l’utilizzo a seconda dello spessore.

Le tavelle da 3cm di spessore vengono utilizzate principalmente per realizzare le cosiddette “fodere”, contropareti sottili di altezza limitata, oppure come riempitivi per situazioni particolari. Non hanno alcuna funzione portante e non possono nemmeno essere utilizzate per realizzare pareti libere (cioè i divisori che delimitano le stanze) perché non garantiscono nessun tipo di stabilità;

I forati da 8cm e 12cm di spessore sono quelli maggiormente utilizzati per realizzare le pareti divisorie interne. Solitamente si utilizzano i mattoni da 8cm, però quando devono esservi alloggiate tubazioni idriche di sezioni importanti, come quelle del wc, e cassette di scarico, si prediligono i mattoni da 12cm. I laterizi di questi spessori hanno buone capacità portanti e vi si possono appendere pensili.

Questi laterizi in passato sono stati largamente utilizzati anche per realizzare i tamponamenti esterni con la tecnologia detta “a cassetta”, particolarmente diffusa fino agli anni ’70 nel sud Italia. In sostanza il tamponamento era formato da una parete esterna in laterizi da 12cm, una camera d’aria di spessore variabile, e una parete interna in laterizi da 8cm. Si costruiva in questo modo perché si pensava che la camera d’aria facesse da isolante naturale (cosa parzialmente vera ma solo per spessori contenuti).

Infine, ci sono i blocchi dai 30cm di spessore a salire, che vengono utilizzati per i tamponamenti esterni. Da alcuni anni la tecnologia di tali mattoni si è evoluta aumentando in modo significativo le prestazioni di isolamento termico di questi blocchi, grazie ad un attento studio delle forature, oppure riempiendo tali fori con materiale isolante. Inoltre, alcuni di questi blocchi forati possono avere anche funzioni strutturali e sono utilizzati per realizzare edifici di modesta altezza.

Ad ogni modo, in una ristrutturazione verranno realizzati principalmente tramezzi interni non portanti, quindi se si prevede di realizzare pareti in laterizio forato, questi avranno tipicamente lo spessore di 8cm o 12cm.

Bisogna evidenziare due aspetti tecnici delle pareti in laterizio forato.

Il primo è che i pavimenti esistenti non sono quasi mai adeguati come piano di posa perché non viene garantita la necessaria aderenza al laterizio. Il loro naturale piano di posa è il solaio portante o al massimo un massetto. Se si desidera utilizzare laterizi forati su pavimenti esistenti bisogna prima intervenire su questi ultimi aumentandone la rugosità.

Il secondo è che, oltre determinate dimensioni, è necessario inserire dei rinforzi nelle pareti in laterizio forato per garantirne la stabilità. In sostanza devono essere realizzati dei pilastrini e delle travi in calcestruzzo armato che hanno la funzione di irrigidire la muratura.

Mattoni in calcestruzzo

Altro sistema molto diffuso per realizzare le murature è quello che prevede l’utilizzo dei mattoni in calcestruzzo.

Partiamo dalle basi: il calcestruzzo è un impasto di acqua, inerti (cioè sabbia e sassi di varia dimensione) e cemento (il legante, una sorta di colla). Un calcestruzzo normale è molto denso ed ha un peso di oltre 2.000 kg al metro cubo: con queste caratteristiche è adatto a creare murature portanti ma non certo semplici tramezzi, che peserebbero e costerebbero troppo. Però nel tempo sono state sviluppate alcune tipologie particolari di calcestruzzo che consentono di realizzare mattoni in questo materiale dal peso molto contenuto, addirittura inferiore a quello dei laterizi forati. Sono tre le principali tecnologie presenti sul mercato:

- Blocchi in calcestruzzo vibrocompresso

- Blocchi in calcestruzzo alleggerito

- Blocchi in calcestruzzo cellulare

(NB: la parola “blocco” è un sinonimo di “mattone”)

Blocchi in calcestruzzo vibrocompresso

Questi blocchi sono in produzione addirittura dagli anni venti del secolo scorso e concettualmente sono simili ai mattoni in laterizio forato. Infatti sono dei mattoni in calcestruzzo che vengono alleggeriti grazie a due accorgimenti principali: l’utilizzo di calcestruzzi meno densi (quindi più leggeri) e l’inserimento di fori all’interno del mattone. Tali caratteristiche si ottengono utilizzando inerti porosi, oppure limitando la quantità di cemento (il legante) lasciando così dello spazio libero tra un inerte e l’altro.

I blocchi in calcestruzzo vibrocompresso si dividono a loro volta in quattro tipologie principali:

- Blocchi da intonaco

- Blocchi faccia-vista da interno

- Blocchi faccia-vista da esterno

- Blocchi portanti

I primi sono quelli utilizzati per la realizzazione di murature interne, negli spessori tipici che abbiamo già visto in merito ai laterizi forati, quindi 8cm e 12cm. Gli accorgimenti nella realizzazione di questa tipologia di tramezzi sono le stesse che abbiamo già visto per i laterizi forati.

Blocchi in calcestruzzo alleggerito

I blocchi in calcestruzzo alleggerito prevedono una particolare tipologia di impasto in cui, oltre ai classici componenti del calcestruzzo, vengono inseriti materiali leggeri che contribuiscono in modo importante a diminuire il peso del composto. Questi materiali sono solitamente argilla espansa e polistirene.

I blocchi che si ottengono sono molto leggeri, possono essere forati o meno e hanno di per sé ottime capacità isolanti sia termiche che acustiche. Nella realizzazione delle murature esterne possono essere già in fase di produzione accoppiati con pannelli isolanti aumentando ulteriormente le prestazioni. Gli spessori tipici per la realizzazione di tramezzi interni sono quelli che abbiamo già visto per i laterizi.

In merito alle modalità di posa condividono una particolarità con i blocchi in calcestruzzo cellulare autoclavato di cui parleremo tra poche righe: possono essere tagliati con una semplice sega, quindi si riesce ad essere molto precisi nella realizzazione delle murature. Inoltre, spesso, questi blocchi vengono forniti con degli incastri, rendendo la realizzazione delle pareti simile al montaggio dei Lego, richiedendo anche quantità contenute di malta come legante.

Blocchi in calcestruzzo cellulare autoclavato

A differenza delle altre due tipologie di blocchi in calcestruzzo che abbiamo appena visto, quelli in calcestruzzo cellulare autoclavato sono mattoni pieni, la cui leggerezza è garantita da un’elevata porosità. Tale porosità è data dalla presenza di bolle d’aria di origine gassosa, che si formano grazie alle interazioni chimiche tra due componenti: la calce e l’alluminio.

I mattoni in calcestruzzo cellulare autoclavato sono tipicamente bianchi e sono caratterizzati da:

- Elevata resistenza meccanica

- Leggerezza

- Elevate prestazioni isolanti

- Facilità di posa e di lavorazione

Gli spessori di questa tipologia di mattoni varia dai 10 ai 40 cm e il loro utilizzo è molto simile a quanto abbiamo detto per i laterizi forati. La loro produzione è altamente industrializzata e fornisce blocchi dalle dimensioni precise e sempre costanti, che ha un’importante conseguenza anche sullo strato di protezione di cui parleremo a breve. Negli ultimi anni stanno avendo un significativo successo in campo edile, soprattutto nelle ristrutturazioni, anche per la possibilità di essere posati direttamente su pavimentazioni esistenti e garantire al contempo un’ottima stabilità.

Cartongesso

Il sistema costruttivo con il cartongesso è denominato “secco e smontabile”, cioè realizzato senza la necessità di usare acqua, a differenza di quelli che abbiamo visto nei paragrafi precedenti, denominati “umidi” proprio perché necessitano di malte a base d’acqua.

La realizzazione di una parete in cartongesso prevede di realizzare prima un telaio in alluminio, composto da guide orizzontali e montanti verticali che vengono avvitati alle strutture perimetrali (solai/pilastri/pareti), sui cui vengono a loro volta avvitate una o due lastre (per lato) di cartongesso.

Tale sistema si è diffuso negli Stati Uniti alla fine del XIX secolo quando sono state sviluppate delle lastre sottili composte da un impasto a base di gesso protette e rinforzate da un foglio di cartone su entrambi i lati. Attualmente le lastre in commercio hanno uno spessore variabile da 6mm fino a 2cm, anche se quello più utilizzato è pari a 1,25cm.

Il sistema costruttivo basato sul cartongesso ha avuto una diffusione enorme in America, mentre in Europa, soprattutto nei paesi mediterranei come l’Italia, non ha goduto di grande fortuna anche a causa di alcuni pregiudizi sulla sua resistenza e capacità di portare carichi importanti.

Oggettivamente una normale lastra di cartongesso ha prestazioni molto inferiori a quelle di un laterizio forato. Per dare un termine di paragone una singola vite su una lastra di cartongesso standard regge al massimo 15kg/mq, mentre su un laterizio di 8cm arriva a 200kg/mq. Negli ultimi anni però la situazione è cambiata in modo significativo: sono state messe a punto tecnologie costruttive più efficaci e la composizione delle lastre è migliorata grazie anche all’introduzione di fibre sintetiche nell’impasto, rendendole molto più performanti.

Non possiamo dire che una parete in cartongesso riesca a sostenere gli stessi carichi di una parete in laterizio (a meno di usare lastre particolarmente resistenti che però costano un occhio della testa), ma hanno raggiunto prestazioni ragguardevoli, che consentono il montaggio di pensili o mensole. D’altro canto le pareti in cartongesso hanno alcune caratteristiche che difettano alle altre tipologie di pareti:

- La possibilità di raggiungere prestazioni fonoisolanti elevatissime in spessori modesti grazie al posizionato di materiale isolante (lana di roccia solitamente) all’interno della struttura metallica in alluminio;

- La velocità di realizzazione grazie alla estrema modularità del sistema costruttivo e al non dover aspettare i tempi di asciugatura delle malte.

In una ristrutturazione di interni le pareti in cartongesso sono adatte ad essere installate su pavimenti esistenti. Un accorgimento importante è fornire un piano di posa il più planare possibile e posizionare la guida a terra su un (sottile) materassino che la separi dal supporto sottostante (serve per abbattere ulteriormente la trasmissione del rumore).

C’è da evidenziare come il cartongesso sia solo uno dei materiali con cui vengono realizzate le lastre di questo sistema “secco e smontabile”: a seconda dell’utilizzo si possono prevedere lastre di altri materiali, come ad esempio il fibrocemento, cioè una lastra al cui interno è presente come legante il cemento, utilizzata per le pareti esterne, o accoppiate direttamente con materiali isolanti.

Principali tipologie di protezione

Per capire in poche parole a cosa ci riferiamo quando parliamo di protezione delle murature citiamo la più conosciuta: l’intonaco. In sostanza lo strato di protezione è quello che viene applicato sulla muratura “grezza” e che ha un duplice scopo: il primo è proteggerlo e il secondo è regolarizzarlo in vista della posa della finitura.

A seconda della tipologia di muratura va utilizzata una tipologia di protezione differente. Essenzialmente ne possiamo trovare tre:

- L’intonaco, sulle pareti in laterizio e cemento vibrocompresso

- La rasatura sulle pareti in cemento cellulare autoclavato e sul cartongesso

- La stuccatura sulle pareti in cartongesso

Se le ultime due presentano spessori di pochi millietri (difficilmente si superano i 5mm), l’intonaco deve necessariamente essere realizzato con spessori maggiori: si parte da almeno 1,5cm per arrivare a raddoppiare in condizioni particolari.

Intonaco

L’usanza di “intonacare” le pareti è antichissima e il termine deriva dal latino tunicare, cioè mettere una tonaca, come fosse un vestito sulla muratura. L’intonaco è una malta, e come tutte le malte è composta da tre elementi miscelati in quantità diverse:

- Acqua

- Inerti sottili (sabbia solitamente)

- Un legante

Esistono varie tipologie di intonaci, contraddistinti dalla tipologia di inerte e di legante. Rimanendo tra gli intonaci comuni, il legante più diffuso è senza dubbio il cemento, lo stesso utilizzato per realizzare i calcestruzzi armati, che ha dalla sua parte la facilità di reperimento, i bassi costi, la facilità di lavorazione e il fatto che fornisce anche un minimo apporto di rinforzo della parete (da non confondere con funzioni strutturali).

Questo materiale ha avuto largo utilizzo negli ultimi settant’anni, dal secondo dopoguerra in poi, mentre prima gli intonaci erano realizzati prevalentemente con un altro legante: la calce. Anche in questo caso si tratta di un materiale facilmente reperibile in natura (si ottiene dalla frantumazione e lavorazione di materiali rocciosi contenenti carbonato di calcio, tipo calcari e marmi). Rispetto agli intonaci ottenuti col cemento, quelli a calce sono di più difficile e lenta lavorazione, quindi richiedono maggiori competenze all’installatore, però hanno delle caratteristiche uniche: si dice che purifichino l’aria. Quello che fanno è, grazie alle naturali proprietà igroscopiche della calce, assorbire l’umidità superficiale, quindi evita che si creino le condizioni ideali per la formazione di muffe e condense. Tale umidità però non viene relegata all’interno della muratura ma viene naturalmente fatta traspirare nell’ambiente, sempre attraverso l’intonaco, quando le condizioni climatiche lo consentono (si tratta di processi fisici naturali, niente di particolarmente complicato).

Oltre a questi leganti ve ne sono altri, anche se hanno una minore diffusione, tra i quali possiamo citare ad esempio il gesso e l’argilla.

Venendo alle sabbie, queste non possono essere quelle della spiaggia sotto casa, ma devono avere delle particolari caratteristiche di purezza e pulizia. C’è da sottolineare come anticamente alla sabbia si usasse mescolare il cosiddetto “cocciopesto”, cioè una polvere ricavata da mattoni di argilla frantumati (da cui il caratteristico colore rossiccio).

Gli intonaci a base di calce e quelli con il cocciopesto sono stati quasi del tutto abbandonati durante la seconda metà del secolo scorso, ma ultimamente stanno ottenendo di nuovo una buona diffusione per le caratteristiche uniche e la ritrovata sensibilità verso la salubrità degli ambienti.

Strati dell’intonaco

Per concludere il discorso sull’intonaco, è utile fare un breve cenno agli strati di cui si compone e che solitamente sono due: il rinzaffo e l’arriccio. Qui abbiamo indicato i due termini più diffusi ma ve ne sono moltissimi in uso, che però si riferiscono sono sempre agli stessi strati.

Il rinzaffo è uno strato sottile di intonaco che solitamente non ricopre nemmeno la totalità della muratura (tra il 60% e l’80%) e che serve semplicemente per migliorare l’aderenza dello strato successivo.

Il vero e proprio intonaco è l’arriccio che, come dicevamo, può mediamente avere uno spessore di 1,5cm. Questo viene steso prima grossolanamente e poi lisciato con la staggia fino a formare un piano liscio e uniforme.

Vi sarebbe poi l’ultimo strato, cioè l’intonachino. Si tratta dello strato finale dell’intonaco, ha uno spessore di pochi millimetri, e serve per fornire una superficie liscia. Ne parliamo nel prossimo paragrafo.

Rasatura

La rasatura è lo strato finale dell’intonaco, detto anche intonachino (o tonachino). Vi dedichiamo un paragrafo a parte perché per alcune tipologie di pareti questa è l’unica protezione che viene prevista. Il motivo è che la rasatura ha lo scopo di rendere perfettamente liscia e planare la parete, e ha bisogno di una superficie già abbastanza liscia per essere realizzata, proprio perché si tratta di una finitura di pochi millimetri.

Se le murature in laterizio al grezzo non sono mai lisce, differente è la questione per le murature in calcestruzzo cellulare autoclavato e in cartongesso: queste si presentano già sufficientemente lisce e complanari anche al grezzo, pertanto non necessitano di uno spessore importante di intonaco come supporto.

Se la rasatura viene fatta come strato finale di un intonaco lo spessore può essere anche nell’ordine dei 3mm (dipende da quanto è stato fatto bene l’intonaco sottostante). Se invece la rasatura viene fatta su una parete in blocchi di calcestruzzo cellulare, ha uno spessore variabile tra i 5 e i 7mm, solitamente viene fatta in due passaggi di cui uno più grezzo e uno più fine. E all’interno della rasatura viene annegata una rete in fibra di vetro per conferire maggiore resistenza.

Se la rasatura viene fatta su una parete in cartongesso lo spessore è variabile tra i 3 e i 5 mm, e non necessita di rete. Sulle pareti in cartongesso però potrebbe anche non essere necessaria la rasatura, ma solo la stuccatura dei giunti (ne parliamo nel prossimo paragrafo). Tutto dipende da quanto liscia si vuole la parete. La norma ha individuato quattro livelli di stuccatura/rasatura: Q1, Q2, Q3, Q4. I primi due sono le stuccature dei giunti di cui parleremo a breve, mentre le ultime due sono le rasature dell’intera superficie delle pareti e si differenziano per il numero di mani (cioè di passaggi) che vengono fatti: una o due. Come prassi sarebbe sempre meglio fare almeno una mano di rasatura sulle pareti in cartongesso.

I materiali utilizzati per realizzare le rasature sono sostanzialmente due:

- Grassello di calce

- Intonaci rasanti

Il grassello di calce è sicuramente il materiale più utilizzato, fornisce un naturale colore bianco panna (infatti spesso i muratori dicono che “danno il bianco”), però esistono anche degli intonaci specifici per la rasatura, studiati sia per essere compatibili con gli strati sottostanti, sia per risolvere particolari problematiche (ad esempio rasature deumidificanti).

Stuccatura

La stuccatura è un’operazione che si compie prima di rasare per chiudere eventuali buchi o dislivelli e che sulle pareti nuove in laterizio o calcestruzzo cellulare non viene mai realizzata (diverso su quelle vecchie…). Invece è obbligatoria sulle pareti in cartongesso. Infatti queste ultime sono realizzate affiancando delle lastre che vengono avvitate alla struttura metallica sottostante. Le viti creano dei piccoli avvallamenti che vanno stuccati ma la maggiore attenzione va posta sulle giunzioni delle lastre. Infatti dei micromovimenti delle lastre (movimenti che ci sono per tutti i materiali a causa delle variazioni termiche) potrebbero formare delle crepe proprio lungo le giunzioni. Inoltre, tra due lastre continue c’è un piccolo avvallamento lineare che deve essere pianificato.

Per risolvere queste problematiche si devono riempire i giunti tra le lastre con stucco all’interno del quale è posizionata una rete o una garza. Grazie a questo accorgimento eventuali micromovimenti non formeranno crepe sulla successiva rasatura e pitturazione.

Lo stucco è una malta (come l’intonaco e il rasante), che solitamente contiene gesso e cemento oltre a delle resine leganti. Una volta parificata la parete stuccando i giunti è possibile rasare tutta la superficie di cartongesso.

Tre muri-tipo

In questo ultimo paragrafo vedremo tre muri che sono ampiamente diffusi nelle ristrutturazioni. Ci concentreremo sui tre materiali maggiormente utilizzati e ne vedremo sia la struttura che lo stato di protezione:

- Laterizio forato + Intonaco

- Calcestruzzo Cellulare Autoclavato + Rasatura

- Cartongesso + Stuccatura + Rasatura

Ognuna di queste tipologie di muratura può essere declinata in infiniti modi, per ognuna faremo un esempio adatto ad essere utilizzata per la realizzazione di tramezzi non strutturali interni.

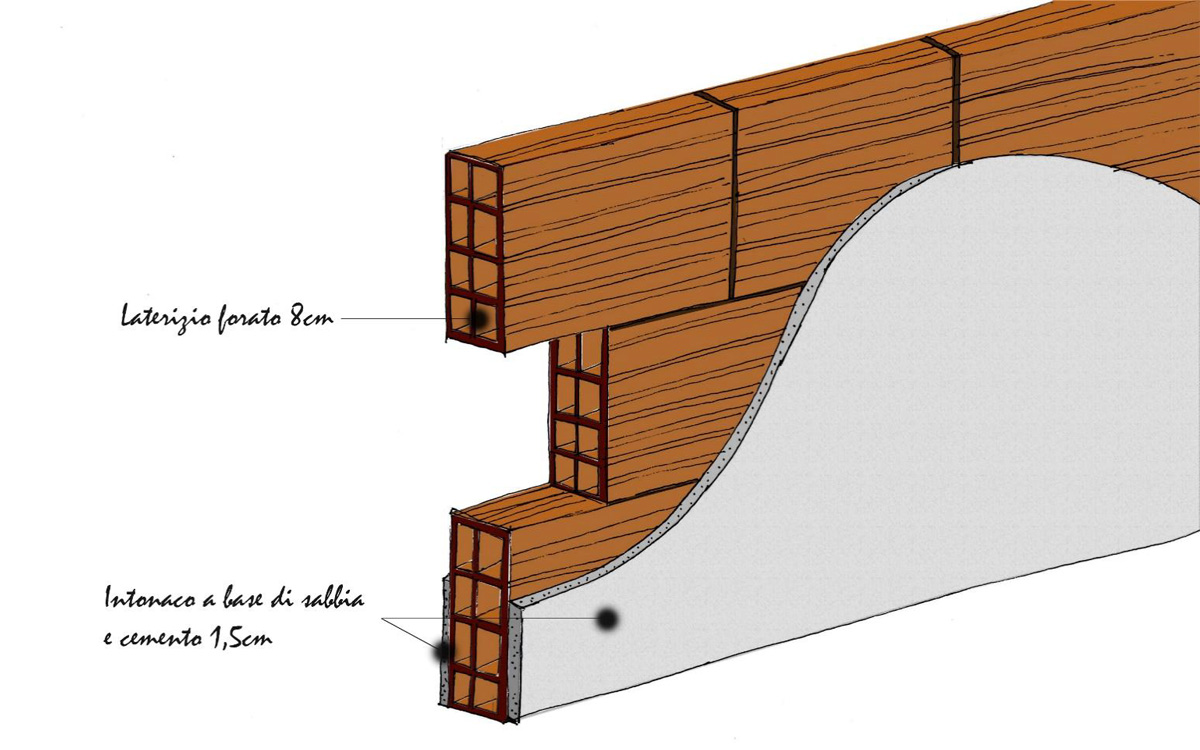

Muratura in laterizio forato

La prima tipologia è quella più classica, utilizzata da decenni e prevede:

- Blocco in laterizio forato da 8cm di spessore

- Intonaco di 1,5cm di spessore per ogni lato

Spessore complessivo della muratura: 11cm.

Solitamente i mattoni di questo spessore vengono posati con i fori orizzontali, questa caratteristica dipende dalla tipologia di mattone e dalle indicazioni del produttore, ad ogni modo nei tramezzi interni, non avendo funzione strutturale, non ha grande importanza.

Credit illustrazione: Alessandro Mezzina

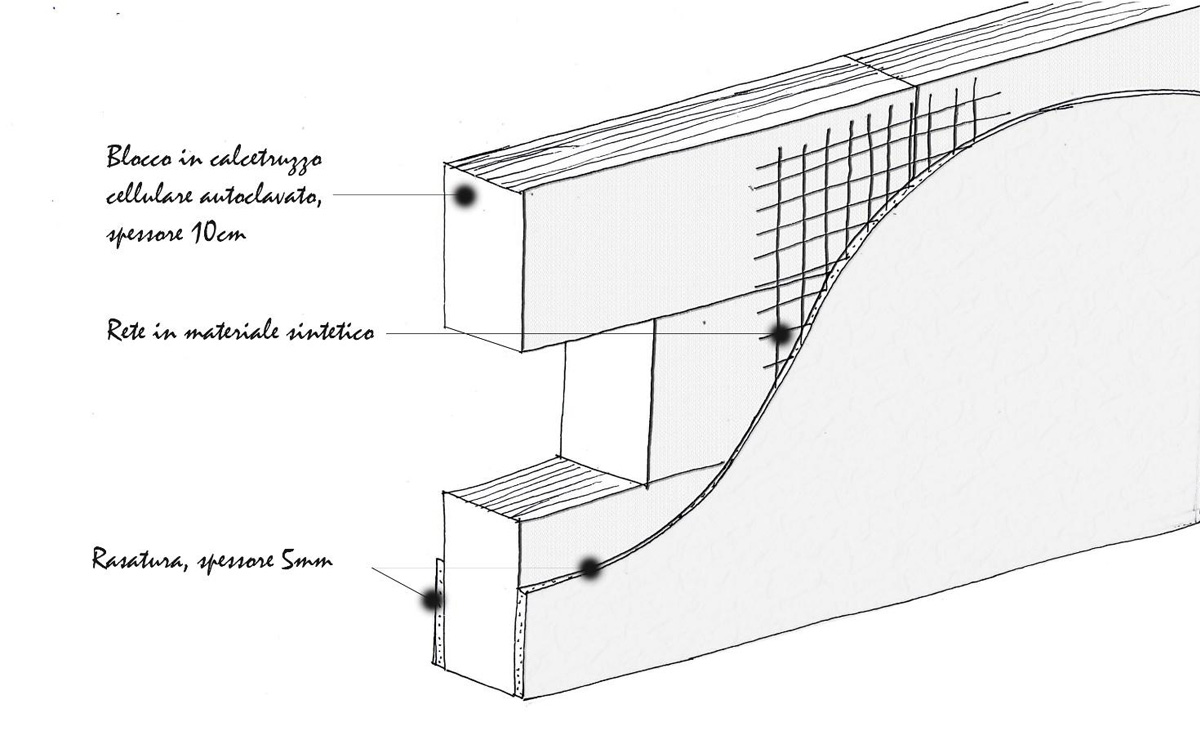

Muratura in calcestruzzo cellulare autoclavato

Questa tipologia di muratura sta avendo una notevole fortuna per due motivi: la semplicità di posa in opera e il fatto che si può realizzare direttamente su pavimenti esistenti. Questo secondo aspetto è importante perché sempre più spesso negli ultimi anni le case vengono ristrutturate senza demolire i pavimenti esistenti ma sovrapponendoci nuovi pavimenti. Come abbiamo detto le murature in blocchi di calcestruzzo cellulare autoclavato non hanno necessariamente bisogno di intonaco, me è possibile semplicemente rasarli con l’accortezza di inserire una rete in materiale sintetico. Questa la stratigrafia della muratura:

- Blocco in calcestruzzo cellulare autoclavato, spessore 10cm

- Rasatura su entrambi i lati, spessore dai 5mm ai 7mm

- Rete in materiale sintetico annegato nella rasatura.

Spessore complessivo: 11cm.

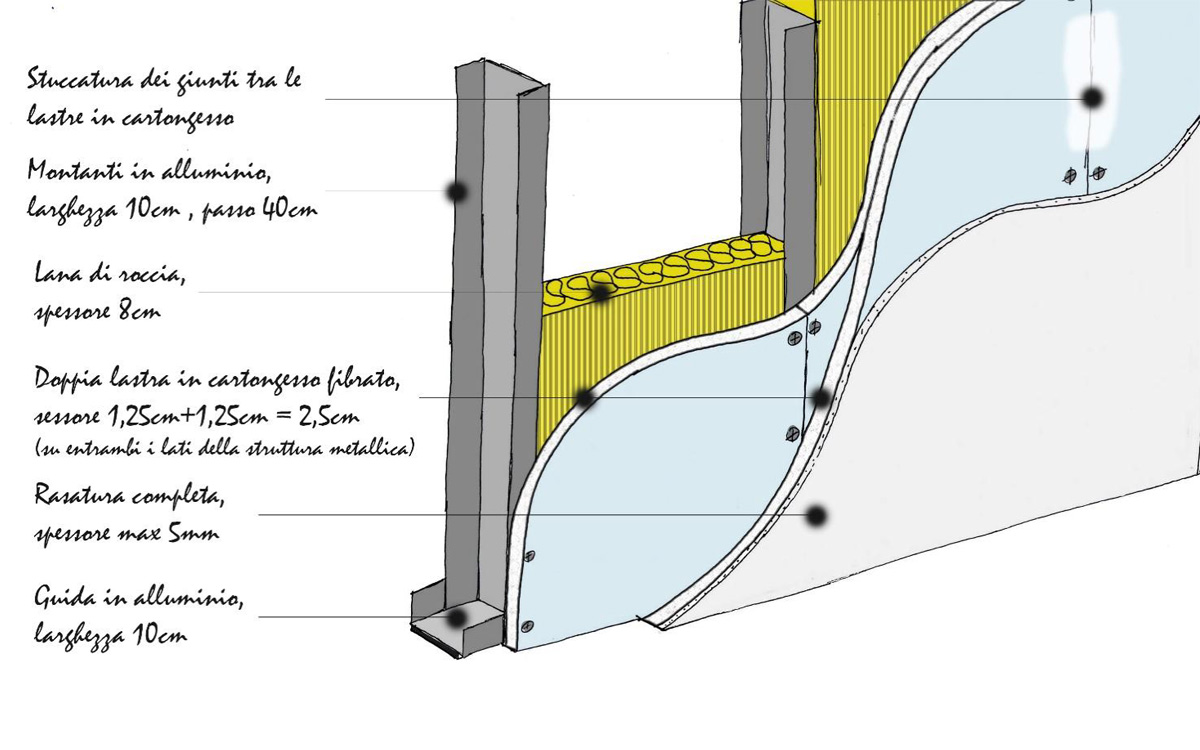

Muratura in cartongesso

Realizzare una buona muratura in cartongesso richiede alcuni accorgimenti. Per molti anni sono state costruite con telai troppo sottili e lastre semplici, meritandosi la nomea, giustificata, di pareti poco prestazionali. In realtà una parete in cartongesso fatta a regola d’arte garantisce prestazioni sia di resistenza che di isolamento acustico molto elevate. E si realizza in tempi molto più rapidi di una normale parete in laterizio.

Vediamo come è fatta:

- Telaio in alluminio formato da guide a terra e a soffitto e da montanti posizionati ogni 40cm, tutto per uno spessore di 10cm;

- Lana di roccia interposta nel telaio, dello spessore di 8cm;

- Placcatura su entrambi i lati con doppio ordine di lastre in cartongesso fibrato (cioè con fibre sintetiche all’interno dell’impasto), sfalsate tra di loro, spessore per lato 1,25cm + 1,25cm = 2,5cm;

- Stuccatura dei giunti tra le lastre e delle viti, relativamente ai pannelli esterni;

- Rasatura di tutta la superficie con una o due mani di rasante a base gesso, spessore 5mm circa;

- Nastro isolante acustico sotto la guida a terra.

Spessore complessivo della parete: 15cm

Alessandro Mezzina

Architetto e autore di www.ristrutturazionepratica.it

© Riproduzione riservata.